1. Comprensione di accoppiamenti rapidi: componenti e funzioni essenziali

Accoppiamenti rapidi , noto anche come accoppiamenti di disconnessione rapida o accoppiamenti a rilascio rapido, sono componenti vitali nei sistemi fluidi e pneumatici in vari settori. Sono progettati per facilitare la connessione rapida ed efficiente e la disconnessione di linee fluide, tubi o tubazioni senza la necessità di strumenti. Questa capacità migliora significativamente l'efficienza operativa, riduce i tempi di inattività durante le procedure di manutenzione e migliora la sicurezza complessiva sul posto di lavoro.

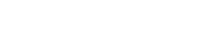

Componenti di accoppiamenti rapidi: gli accoppiamenti rapidi in genere sono costituiti da due componenti principali: la presa (femmina) e la spina (maschio). Questi componenti sono progettati per intrecciarsi in modo sicuro tra loro usando una varietà di meccanismi come cuscinetti a sfere, meccanismi di bloccaggio o progetti push-to-connect. La presa e la spina sono progettate per garantire una tenuta stretta quando è collegata, prevenendo perdite e mantenendo l'integrità del sistema.

Funzioni e principi di lavoro: la funzione primaria degli accoppiamenti rapidi è fornire un metodo rapido e affidabile per la connessione e la disconnessione di linee fluide o tubi pneumatici. Ciò si ottiene attraverso: facilità d'uso: gli accoppiamenti rapidi sono progettati per un funzionamento rapido, spesso richiedono una semplice azione di spinta, torsione o tiro per connettersi o disconnettersi. Questa semplicità riduce il tempo richiesto per le attività di manutenzione e aumenta la produttività complessiva del sistema. Meccanismi di tenuta: la tenuta efficace è fondamentale per prevenire perdite e mantenere l'efficienza del sistema. Gli accoppiamenti rapidi impiegano vari meccanismi di tenuta come O-ring, guarnizioni o guarnizioni da metallo a metallo per garantire una connessione stretta e priva di perdite sotto pressione. Compatibilità: sono disponibili accoppiamenti rapidi in una vasta gamma di materiali (ad es. Acciaio inossidabile, ottone, alluminio, polimeri) e configurazioni per ospitare diversi tipi di fluidi (ad es. Acqua, olio, sostanze chimiche) e condizioni operative (ad esempio, alta pressione, alta temperatura). Caratteristiche di sicurezza: molti accoppiamenti rapidi incorporano caratteristiche di sicurezza come le valvole di spegnimento automatiche per prevenire la disconnessione accidentale sotto pressione, riducendo il rischio di fuoriuscita di fluidi e garantendo la sicurezza dell'operatore.

Applicazioni negli industrie: accoppiamenti rapidi trovano un ampio uso in settori come: idraulica: utilizzato nei sistemi idraulici per il collegamento di tubi e gasdotti in attrezzature da costruzione, macchinari agricoli e applicazioni industriali. Pneumatica: impiegato in sistemi pneumatici per il collegamento di tubi d'aria in impianti di produzione, linee di assemblaggio automobilistico e strumenti pneumatici. Trasferimento fluido: utilizzato in applicazioni di trasferimento di fluidi in cui sono essenziali connessioni rapide ed efficienti, come impianti di lavorazione chimica, industrie alimentari e bevande e produzione farmaceutica.

2. Considerazioni chiave durante la selezione di accoppiamenti rapidi

La selezione dell'accoppiamento rapido giusto per un'applicazione specifica è fondamentale per garantire prestazioni ottimali, longevità e sicurezza dei sistemi fluidi e pneumatici. Diversi fattori chiave devono essere presi in considerazione per abbinare accuratamente l'accoppiamento ai requisiti dell'applicazione.

a) Pressione operativa e portata: gli accoppiamenti rapidi devono essere scelti in base ai requisiti di pressione operativa del sistema e portata. È fondamentale selezionare un accoppiamento in grado di resistere alla massima pressione del sistema senza guasto. Il superamento della pressione di un accoppiamento può portare a perdite, danni alle attrezzature e pericoli per la sicurezza. Il diametro interno e il design dell'accoppiamento influenzano la portata. Assicurarsi che l'accoppiamento selezionato consenta la portata richiesta per mantenere l'efficienza e le prestazioni del sistema.

b) Compatibilità con fluidi o gas: i materiali utilizzati nella costruzione di giunti rapidi devono essere compatibili con i fluidi o i gas da trasferire. I materiali comuni includono acciaio inossidabile, ottone, alluminio e polimeri. Ad esempio, l'acciaio inossidabile è ideale per ambienti corrosivi, mentre l'ottone è adatto per applicazioni di acqua e petrolio. La scelta del materiale influisce sulla durata e la resistenza dell'accoppiamento alla corrosione, alle reazioni chimiche e all'usura. Le guarnizioni realizzate con materiali come nitrile, viton o EPDM devono essere selezionati in base alla loro compatibilità con i fluidi o i gas per prevenire il degrado e garantire una tenuta stretta.

C) Condizioni ambientali: i fattori ambientali svolgono un ruolo significativo nella selezione di accoppiamenti rapidi. Gli accoppiamenti devono resistere all'intervallo di temperatura operativa dell'applicazione. Le temperature elevate o basse possono influire sui materiali di accoppiamento e le guarnizioni, portando a potenziali guasti se non adeguatamente abbinati. Considera l'esposizione a elementi come radiazioni UV, sostanze chimiche, umidità e usura fisica. Gli accoppiamenti utilizzati in ambienti industriali esterni o difficili devono essere robusti e resistenti a queste condizioni.

d) Meccanismo di connessione: diverse applicazioni possono richiedere meccanismi di connessione specifici per garantire facilità d'uso e affidabilità. Push-to-Connect: comune nei sistemi pneumatici per connessioni veloci e facili senza strumenti. Collegamenti filettati: fornire una connessione più sicura e sono spesso utilizzati in applicazioni di trasferimento ad alta pressione o fluido. Bayonet o Twist-Lock: offrire un metodo rapido e sicuro per la connessione e la disconnessione di tubi e linee. .